温馨提示:如需了解更多信息,请联系开路者客服。

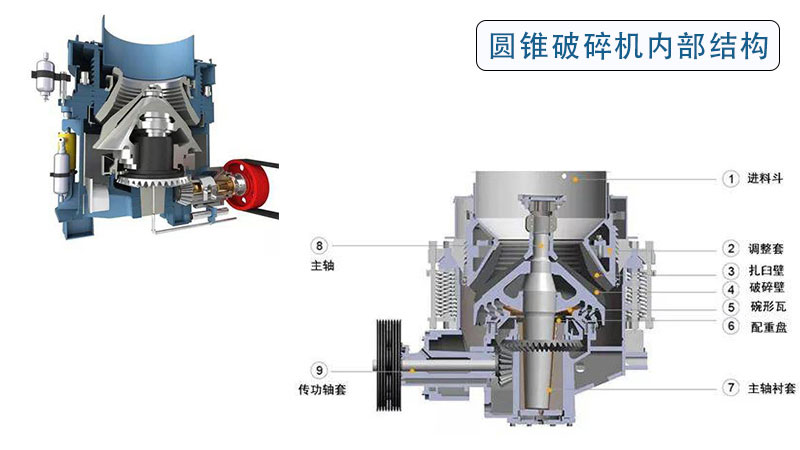

多缸液压圆锥破碎机作为矿山破碎领域的关键设备,凭借其高效破碎能力和稳定性被广泛应用。然而,在实际运行过程中,飞溅泄油问题常影响设备性能,甚至导致停机维护。本文结合理论与实践,分析飞溅泄油的主要原因,并提出针对性解决方案,以供参考。

1. 大圆锥齿轮高速旋转的离心作用

多缸液压圆锥破碎机采用高转速设计,大圆锥齿轮在高速旋转时,润滑油因离心力作用被剧烈甩出,沿设备缝隙飞溅,尤其在平衡圈与机架间隙处易形成泄油通道。

2. 液压系统密封失效

液压系统中的密封件(如密封圈、O型圈)老化、磨损或安装不当,导致油液从连接处泄漏。此外,油管破损、阀门松动或油路堵塞引发的压力异常,也会加剧油液飞溅。

3. 结构设计因素

设备内部运动副(如齿轮、轴承)的间隙设计不合理,或润滑系统油量、流速与设备高速运转不匹配,导致油液在运动过程中无法有效留存,从而溢出。

4. 润滑油特性与温度影响

高温环境下,润滑油黏度下降,流动性增强,若油温控制不当(如冷却系统故障),油液更易从密封薄弱处飞溅。同时,油质不符合要求或油位过高,也会增加飞溅风险。

5. 设备过载与操作不当

破碎过程中物料过载、冲击过大,或给料不均导致设备负荷波动,液压系统压力骤变,进而推动油液外溢。此外,未及时清理破碎腔内的粉尘或异物,可能堵塞油路,间接引发泄油。

1. 气流密封技术应用

基于螺旋风机原理,在平衡圈插入机架的段部加工螺纹,并选择向下推进的螺纹旋向。当平衡圈高速旋转时,螺纹产生的向下气流能有效阻止飞溅油液上升,实现动态密封。该方案已在实践中验证,可彻底解决飞溅问题。

2. 强化液压系统密封与维护

定期更换易损密封件(如密封圈、O型圈),确保液压元件连接紧密。

检查油管、阀门及接头,及时修复老化或松动部件。

加装包覆式管路和泄油槽,对大型液压系统进行分段隔离,减少油液飞溅路径。

3. 优化润滑系统设计

调整润滑油流量与流速,避免过量供油。

选用高温稳定性好的润滑油(如米浮150号重负荷齿轮油),确保油膜稳定。

增加油温监控系统,通过冷却器维持适宜油温,防止黏度下降。

4. 设备结构改进

优化大圆锥齿轮与油盆的间隙设计,减少飞溅源头。

在关键运动副处增加迷宫式密封结构,形成多重防护屏障。

5. 规范操作与预防性维护

严格控制给料粒度与排料口尺寸,避免过载运行。

定期清理破碎腔和油路,防止粉尘堵塞。

制定维护周期,定期检测液压系统压力、油位及密封状态,及时处理异常情况。

6. 智能监测与自动化控制

引入智能监测系统,实时跟踪设备运行参数(如油压、温度、振动等),异常时自动报警或停机,避免故障扩大。结合自动化调节技术,稳定液压系统压力,减少波动。

多缸液压圆锥破飞溅泄油问题由多因素共同作用,需从结构设计、液压系统优化、操作维护等多维度综合治理。通过气流密封、强化密封件、优化润滑管理等措施,可显著减少泄油风险,保障设备高效稳定运行,延长使用寿命,降低维护成本。在实际应用中,结合设备具体工况灵活调整方案,方能实现最佳效果。

请在此处填写您的需求,我们将通过预留的联系方式向您发送定制解决方案和报价。